|

|

Плавсредства с жестким корпусом

| |

| Hlopotun | Дата: Понедельник, 11.06.2012, 20:33 | Сообщение # 1 |

Сергей

Группа: Совет Клуба

Сообщений: 5119

Награды: 22

Статус: На рыбалке

|

Уважаемые ФОРУМЧАНЕ!

Хоть кто - нибудь может мне (тупому) пояснить, почему для ловли на Хопре, судя по названию темы, нужны именно ПВХ лодки? А на "деревяшках" что, не не "катит"? Деревяшку не купить? Дорого? Ручками работать разучились? Меня в Песковской Средней Школе (на уроках труда с 5 по 8 класс) так научили общаться с инструментом (столярным, слесарным), до сих пор люди удивляются, откуда я это знаю (умею).

Не хочу скрывать, что не являюсь особым поклонником любого вида «надувнушек», хотя сам начинал с «ЛГН-2» под «Салютом». Что делать … видно возраст своё берёт! (Или близость к воде?) Однако больше уважаю плавсредства с жестким корпусом.

Долго собирал проекты лодок (с жестким корпусом) для самостоятельной постройки. Выкладывать на сайте всё и сразу – не вижу смысла. Если кому-то интересно – попробуйте обозначить Ваши требования к судну: масса корпуса (т.к. таскать придётся Вам), пассажировместимость (сразу предостерегу, что на 4х местной лодке, как я считаю, ловить можно только вдвоём).

Может чем и помогу. Это касается не только проектов судов (в оригинальном изложении), но и возможных материалов и технологий их постройки.

Жду Вашего приговора. Интересно, или не интересно? Если интересно, то каковы Ваши требования?

Делай хорошо. Плохо само получится!

|

| |

| |

| sasha777 | Дата: Понедельник, 11.06.2012, 20:41 | Сообщение # 2 |

Александр

Группа: Рыбаки

Сообщений: 964

Награды: 9

Статус: На рыбалке

| Quote (Hlopotun) Хоть кто - нибудь может мне пояснить, почему для ловли на Хопре, судя по названию темы, нужны именно ПВХ лодки? А на "деревяшках" что, не не "катит"?

Деревянную лодку очень трудно сложить в рюкзак и хранить на балконе

|

| |

| |

| Доктор_Хопёров | Дата: Понедельник, 11.06.2012, 21:54 | Сообщение # 3 |

Сергей

Группа: Рыбаки

Сообщений: 2332

Награды: 25

Статус: На рыбалке

| Quote (Hlopotun) А на "деревяшках" что, не не "катит"?

Сергей. Лично я тоже приверженец жёсткокорпусных лодок (была дюралька, сейчас купил стеклопластик. Правда, и ПВХ тоже есть - транспортная мобильность здесь основной плюс, тут Саша777 безусловно прав). Но я себе могу позволить такую роскошь как жёсткая лодка только потому, что у меня в деревне река и пристань прямо под домом. Но даже в таком варианте проблем с хранением и обеспечением сохранности на воде хватает. В то же время подавляющее большинство форумчан практикуют в основном выездной вариант рыбалки - тут ПВХ вне конкуренции, разве что картоп может быть альтернативой, но и его в одно лицо на багажник взгромажживать проблемно, лучше - прицеп. Всему этому - гараж и свободное место в нем. В общем, клубок проблем. Опять таки, большинство на форуме - городские жители (в деревнях проблема с интернет-связью). Было бы больше селян - другой разговор. Но поднимаемый тобой разговор, думаю, всё равно не останется без внимания.

«Как много известно о всякой чепухе и ничего — о клёве рыбы!» (с) Сократ

|

| |

| |

| Сергей | Дата: Понедельник, 11.06.2012, 23:04 | Сообщение # 4 |

Сергей

Группа: Клуб рыбаков

Сообщений: 4088

Награды: 16

Статус: На рыбалке

| Quote (Hlopotun) судя по названию темы, нужны именно ПВХ лодки?

Тема;Выбор лодки ПВХ и двигателя для рыбалки и отдыха на Хопре.

Поэтому и идет разговор о лодках ПВХ и двигателях для отдыха и рыбалки на Хопре.

В другой теме(Например-Деревянные лодки и весла для рыбалки),будет обсуждваться деревянные лодки и т. д.

Конечно забыли про деревянные лодки,они действительно дорогие,не так доступны,меньше на них спрос(можно сказать, вообще не спрашивают),и на один плюс,десяток минусов.Вот на других реках(Дон и ...)до сих пор деревяшки в плюсах.

|

| |

| |

| Доктор_Хопёров | Дата: Вторник, 12.06.2012, 18:16 | Сообщение # 5 |

Сергей

Группа: Рыбаки

Сообщений: 2332

Награды: 25

Статус: На рыбалке

| Quote (Сергей) Вот на других реках(Дон и ...)до сих пор деревяшки в плюсах.

Яковлевич, не совсем так - например, у местных Бубновских преимущественно деревянные лодки и казанки. Интересно, а как у Оскаровича в Добринке?

А что касается плюсов и минусов, то я уже писал http://khopyor.moy.su/forum/46-325-3 (пост 59 и обсуждение) - периодически мысленно возвращаюсь к описанию и фотографиям этих пеновских лодочек (душу греет). Да, конечно такая лодка не для рыбалки, но не смотря на наличие всей моей флотилии, желание иметь ещё именно такую - не покидает. Она более гармонична с природой. Вот только в мечту вмешивается другое - мысли о никеле...

"ПОЧЕМУ ЛОДКА ДОЛЖНА БЫТЬ ДЕРЕВЯННОЙ

Посмотрите на любую карту. Большинство населенных пунктов тяготеют к водным артериям - они были транспортными. Исторически это было необходимо, сейчас - нет. Но мы предпочитаем отдыхать рядом с водой. Любим смотреть на воду, на огонь костра. Это очень глубоко в наших свойствах, генах. Это тысячелетия до нас в нас.

Цветы должны быть живые. В камине или костре должны гореть дрова, а не что-либо способное воспламеняться. Солнечным днем небо должно быть ярко-голубым, и богатым красками на закате.

Чай мы пьем из фарфоровой чашки, или стеклянной. Едим из аналогичных тарелок, пользуясь металлическими ложками, вилками и ножами. Можно пить чай из металлических кружек, тарелками и приборами пользоваться пластиковыми, например. Но разве что в походных условиях?

И так далее, до бесконечности. И если что-то не так, то мы страдаем, даже если не замечаем, внутренне.

Только архетипичное комфортно.

Будем уточнять, из какого материала должна быть сделана лодка?

Были случаи, когда человек приобретал у нас каноэ, чтобы подвесить его над камином. Если это лодка не из дерева, то возможно было бы такое?

Приятного Вам отдыха у воды на лоне природы!

Команда лодочной мастерской wboat.ru"

(это цитата с сайта http://wboat.ru/ - мне кажется, с написанным трудно поспорить)

«Как много известно о всякой чепухе и ничего — о клёве рыбы!» (с) Сократ

|

| |

| |

| Hlopotun | Дата: Вторник, 12.06.2012, 18:42 | Сообщение # 6 |

Сергей

Группа: Совет Клуба

Сообщений: 5119

Награды: 22

Статус: На рыбалке

|

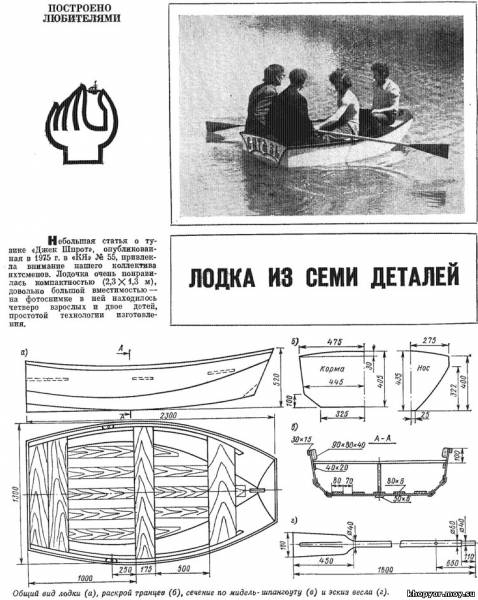

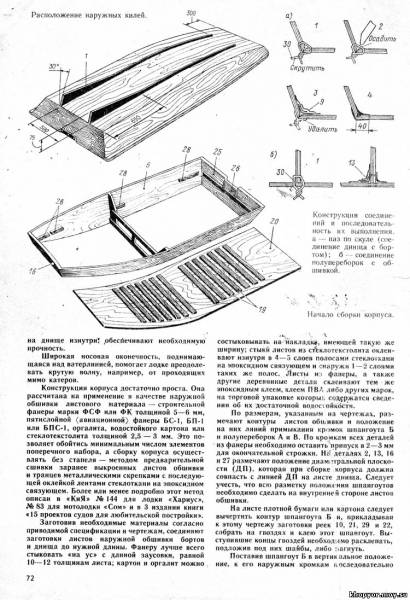

Ни в коем случае не призываю всех бросить надувные плавсредства и пересесть на "деревяшки". Но, если есть такая возможность и желание - рекомендую.

Для начала - что-то близкое к "картопу". Ловить с неё вдвоём вряд ли кому доставит удовольствие. Больно уж маленькая. Если же надо просто переправиться, то можно и вчетвером.

Делай хорошо. Плохо само получится!

Сообщение отредактировал Hlopotun - Среда, 13.06.2012, 18:27 |

| |

| |

| Hlopotun | Дата: Среда, 13.06.2012, 18:32 | Сообщение # 7 |

Сергей

Группа: Совет Клуба

Сообщений: 5119

Награды: 22

Статус: На рыбалке

|

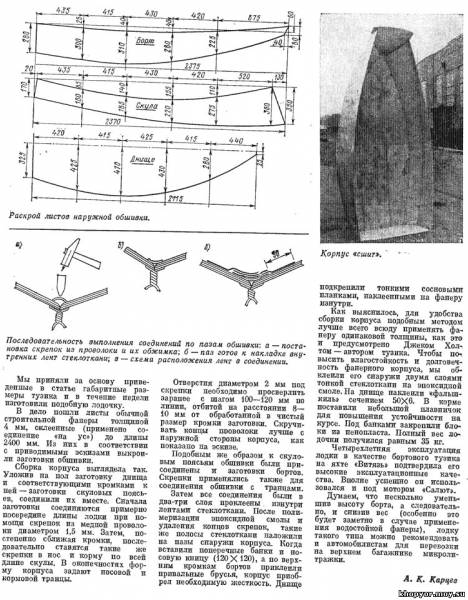

Эта (на мой взгляд) для рыбалки - самое то.

Делай хорошо. Плохо само получится!

Сообщение отредактировал Hlopotun - Среда, 13.06.2012, 18:34 |

| |

| |

| Hlopotun | Дата: Воскресенье, 17.06.2012, 15:21 | Сообщение # 8 |

Сергей

Группа: Совет Клуба

Сообщений: 5119

Награды: 22

Статус: На рыбалке

|

Хочу выложить серию статей по вопросам работы с эпоксидными смолами при постройке пластиковых, композитных и чисто деревянных судов. Учтите, что эти статьи были написаны профессионалами, имевшими дело с крупными судами. Поэтому не все их рекомендации и приёмы работы на 100% подходят при постройке маломерных судов. Но, начиная постройку судна, не помешает знать что нужно получить в результате, как это обычно делается, почему делается именно так и что будет если….. А дальше – включай соображалку!

Мой личный опыт в судостроении – всего 2 лодки. Обе из фанеры, оклеенные стеклотканью. Обе продал. Мне они были абсолютно не нужны. Зачем делал – не знаю, но выложил на сайт первыми.

Первая - что-то вроде выложенного «Тузика» (Джекшпрота), но уж больно «уменьшенного» по сравнению с тем, что выложил, делал на готовом стапеле. Этого «Тузёнка» считаю просто издевательством не только над тем, кто в нём сидит, но и над самим «Тузиком», как плавсредством. Сидеть-то в нём можно, а вот шевелиться – ни-ни! («Тузёнка» купили охотники. Рыбакам «оно» не понравилось. И я с ними полностью согласен. Это – не лодка! Это «оно»!) Ходить на нём - как на гоночной одноместной байдарке. Имел опыт. Кто не знает что это такое – попробуйте поплавать верхом на полированном бревне. Разницы нет никакой. Если при этом температура воды будет около 12⁰С, то и воспоминания у вас будут такими же, как и у меня! Брррр!

Вторая - «Джонбот». Строил с нуля. Строил чисто из любопытства. Лодка-то у меня была. (Подозреваю, что виной всему – мой характер.... потому и «Hlopotun».) Увезли моего «Джона» куда-то на Карельские озёра.

Одно радует, как пишут на сайтах те, кто оказывает «Ритуальные услуги» : «Жалоб от клиентов не поступало!» Мне тоже не поступало! Надеюсь, что «клиенты» на плаву!

Если Вас "тюкнет" построить лодку, но где взять материалы, предусмотренные проектом - не знаете, - сразу предупреждаю: любую лодку можно построить из любого материала. Даже самого экзотического. Например, катер с тримаранными обводами "Варна" был построен на деревянном наборе с обшивкой из прессованного картона. Эксплуатировался на Чёрном море (в Болгарии). И - всё нормально!

Сейчас - первая часть. Если где встретите "курсив" - это МОИ комментарии. Остальное - оригинал. На любые Ваши вопросы постараюсь ответить.

СТАРОЕ ЗНАКОМОЕ ДЕРЕВО.

С древесиной — замечательным строительным материалом, дарованным человеку природой, наше знакомство начинается с детства. С того момента, как у нас появляется потребность что-нибудь мастерить. Легкость и прочность, податливость хорошо заточенному резцу, чистота в обработке, привлекательная текстура, волнующий запах стружки — все это заставляет отдавать предпочтение древесине в ряду других доступных материалов.

Не возникали сомнения в выборе древесины и у строителей лодок, катеров и яхт, пока не появились легкие алюминиевые сплавы и стеклопластики. Они смогли конкурировать с деревом по такому показателю, как удельная прочность, т. е. отношение разрушающей нагрузки (или предела текучести) к плотности материала. А значит, появилась возможность строить прочные и легкие корпуса малых судов, не уступающие деревянным по ходовым качествам, мореходности и грузоподъемности. В отличие от деревянного корпуса, который состоит из сотен отдельных деталей, суда стали собирать из двух-трех крупных монолитных объемных стеклопластиковых деталей; значительно сократилась трудоемкость изготовления корпусов.

Достоинством пластмассового судостроения является также практически безотходная технология (при правильной организации производства). Деревянный корпус строится только из пиломатериалов самого высокого — отборного сорта; даже при использовании клееных соединений 30—35% пиломатериалов идут в отходы, вместе с которыми удаляются пороки древесины — сучки, косослой, трещины и т.п.

Недостатки дерева, как судостроительного материала, обусловлены его природным, органическим происхождением. Древесина состоит из множества клеток, образующих вытянутые вдоль ствола волокна. Поэтому материал является анизотропным, т.е. физико-механические свойства древесины зависят от того, прилагается нагрузка к детали вдоль или поперек волокон. Древесина хорошо сопротивляется изгибу, сжатию и растяжению вдоль волокон, но разрушается уже при нагрузке, в 5—10 раз более низкой, если усилия прилагаются поперек во¬локон. Прочность зависит от породы древесины, ее влажности и даже условий, в которых дерево выросло. Конструируя корпус, судостроитель должен так расположить в нем детали, чтобы они были ориентированы волокнами по направлению действующих нагрузок, кроме того — учесть низкую прочность древесины на смятие и срез поперек волокон в соединениях этих деталей.

Особые заботы судостроителям доставляет влажность древесины, которая измеряется в процентах содержания воды по отношению к общей массе детали или заготовки. В растущем дереве клетки образуют капиллярные каналы, по которым живи¬тельная влага пронизывает весь ствол, поднимаясь до кроны. В свежесрубленном де¬реве содержится до 24% и более влаги, а для постройки корпусов можно использовать воздушно-сухой материал с влажностью не выше 12—15%. Свойства древесины — ее плотность, объем, прочность — в большой степени зависят от влажности. Например, при снижении влажности с 24% всего на 1 % прочность на изгиб повышается на 5%, на сжатие — на 6%, на сдвиг и ударный изгиб — на 3%. Поэтому судостроители стараются хорошо защитить наружную обшивку и детали набора корпуса от влаги, а самые легкие гоночные суда рекомендуют держать на берегу, спуская на воду лишь для тренировок и соревнований.

С колебанием влажности связано и другое неприятное явление — усушка, разбухание, коробление и образование трещине деревянных деталях. При впитывании влаги размеры корпусных деталей увеличиваются, изменяется их форма. Меньше всего увеличивается длина — в на¬правлении вдоль волокон — всего на 0,1 — 0,3% (1—3 мм на метр длины). В поперечном сечении в радиальном направлении (по отношению к годовым кольцам) размеры увеличиваются на 3—5%, в тангенциальном направлении (по касательной к годовым кольцам) — разбухание достигает максимума — до 10% (или 10 мм при ширине обшивочной доски 100 мм!). В корпусе судна разбухание и усушка деталей приводят к образованию неровностей на наружной поверхности обшивки, появлению зазоров, трещин, нарушению водонепроницаемости, обрыву и ослаблению соединений с металлическим крепежом.

Органическое происхождение древесины, ее способность поглощать влагу вместе с кислородом воздуха обуславливают развитие при определенных условиях загнивания и поражения грибками; в странах с теплым климатом бичом деревянного судна становятся морские черви и древоточцы.

Всех этих недостатков лишены корпуса из стеклопластика и металла. Хотя по опыту многолетней эксплуатации нельзя утверждать, что стеклопластик не поглощает воду, и что его прочность и долговечность не зависят от влажности, а алюминиевый корпус не разрушается коррозией. Но происходящие здесь процессы менее интенсивны и нейтрализуются применением соответствующей защиты.

Словом, ситуация в малом судостроении в последние десятилетия складывалась таким образом, что возможности древесины считались практически исчерпанными и она должна была уступить свои позиции новым материалам.

(продолжение, надеюсь - будет)

Делай хорошо. Плохо само получится!

Сообщение отредактировал Hlopotun - Воскресенье, 17.06.2012, 20:06 |

| |

| |

| Доктор_Хопёров | Дата: Понедельник, 18.06.2012, 09:43 | Сообщение # 9 |

Сергей

Группа: Рыбаки

Сообщений: 2332

Награды: 25

Статус: На рыбалке

| Сергей, спасибо, очень интересно. Ждём-с продолжения обзора. Однако, хочу задать вопрос, возможно несколько нарушая намеченную последовательность изложения темы. Дело в том, что я (силой обстоятельств) сравнительно недавно стал обладателем стеклопластиковой двухкорпусной лодки. Вот такой http://www.stecloplast-plus-k.ru/katalog....pingvin . А тут она под мотором http://video.yandex.ru/iframe....pe=full Моя лодка пока на воде не была (запланировано на июль), у меня самого опыта с пластиком практически нет, и я подумал - может стоит предусмотреть какие-нибудь исходные нюансы перед началом эксплуатации? В частности: знаю, что пластик со временем начинает впитывать воду. Мне кажется это происходит в местах наибольшей травматизации защитного слоя, а именно по ходу киля (у моей лодки триморанные обводы, т.е. таких зон три). Стоит ли с самого начала заморачиваться с усилением этих мест дополнительными кильгардами и что в качестве них можно использовать? Либо достаточно в конце сезона после просушки подобновить защитный слой, подкрасив яхтным лаком?

«Как много известно о всякой чепухе и ничего — о клёве рыбы!» (с) Сократ

|

| |

| |

| Loverangler | Дата: Понедельник, 18.06.2012, 12:48 | Сообщение # 10 |

Геннадий

Группа: Администраторы

Сообщений: 9839

Награды: 50

Статус: На рыбалке

| На одном из пойменных озер, сегодня сделал фото лодки с деревянным корпусом, жаль близко конструкцию рассмотреть не удалось.

Пусть вечно услаждает взор любимый батюшка – Хопёр!

|

| |

| |

| Hlopotun | Дата: Понедельник, 18.06.2012, 21:57 | Сообщение # 11 |

Сергей

Группа: Совет Клуба

Сообщений: 5119

Награды: 22

Статус: На рыбалке

| Quote (Доктор_Хопёров) может стоит предусмотреть

Ну, если сквозных дыр нет и предыдущий сезон она ходила, то, лучше крутых мер не предпринимать. Обязательно (рукой) проверьте корпус на проминание. Т.е. если вы рукой сможете "продавить" корпус (снаружи), то в этом месте лодка получила приличный удар, и часть обшивки корпуса просто оторвана от основной массы и не обеспечит герметичности. Необходим ремонт или нет - всё зависит от того, в каком это месте. Если такого нет - вы - счастливец! Максимум - покрасьте днище ПФ- 115 (и дёшево и ... ободрать потом легче) а дальше - следите за водой внутри лодки.

Чего-либо более конкретного пока сказать не могу. Попробую выяснить на сайте производителя какую смолу они используют. Только потом, может, от чего и предостерегу.

Одно могу сказать сразу, и бесповоротно: Использовать ПОЛИЭФИРНЫЕ СМОЛЫ при ремонте любых "стеклопластиковых" лодок - недопустимо! Не важно из каких смол состоит "стеклопластик" вашей лодки, если Вам предстоит его ремонтировать.) Забудьте про все быстротвердеющие АВТОШПАКЛЁВКИ и тому подобную (извините) хрень! Только эпоксидные связующие!

А уж статью "В защиту эпоксидки" Выложу вне очереди.

Делай хорошо. Плохо само получится!

|

| |

| |

| Доктор_Хопёров | Дата: Понедельник, 18.06.2012, 23:02 | Сообщение # 12 |

Сергей

Группа: Рыбаки

Сообщений: 2332

Награды: 25

Статус: На рыбалке

| Quote (Hlopotun) и предыдущий сезон она ходила,

Лодка новая. Можт быть есть рекомендации типа "полезно предусмотреть"?

«Как много известно о всякой чепухе и ничего — о клёве рыбы!» (с) Сократ

|

| |

| |

| Доктор_Хопёров | Дата: Вторник, 19.06.2012, 07:38 | Сообщение # 13 |

Сергей

Группа: Рыбаки

Сообщений: 2332

Награды: 25

Статус: На рыбалке

| Quote (Hlopotun) Попробую выяснить на сайте производителя какую смолу они используют.

Когда заказывал лодку, поинтересовался материалами из которых она делается. Сообщили следующее: смола Norpol 110, гель Achland, ткань Баутекс.

«Как много известно о всякой чепухе и ничего — о клёве рыбы!» (с) Сократ

|

| |

| |

| Hlopotun | Дата: Вторник, 19.06.2012, 20:04 | Сообщение # 14 |

Сергей

Группа: Совет Клуба

Сообщений: 5119

Награды: 22

Статус: На рыбалке

|

Зря беспокоитесь! Первые 10 - 15 лет проблемы, связанные с качеством изготовления, вряд и проявятся. Если только по результатам эксплуатации.. Это конструктора и производители лодок считают, что "лодки по камням не прыгают!". По себе знаю - прыгают, и не только по камням! Да ещё как! Ну, жизнь у них такая! Боритесь со сколами гелькоута. В любых местах. Ремонт - только эпоксидными связующими. Полиэфирные смолы годятся только для авто. Ну, если готовы каждый год ремонтировать одни и те же места, то... Места сильных ударов (столкновений) хорошо видны по белёсому ореолу вокруг. На белой лодке - вряд ли увидите. Большие следы можно определить на ощупь, а вот маленькие... Ходите и не волнуйтесь! Смотрите под нос! (лодки!)

Делай хорошо. Плохо само получится!

|

| |

| |

| Hlopotun | Дата: Вторник, 19.06.2012, 20:16 | Сообщение # 15 |

Сергей

Группа: Совет Клуба

Сообщений: 5119

Награды: 22

Статус: На рыбалке

|

А теперь "В защиту!" Эпоксидки.

Артур Уракаев, Олег Токарев. Фото Бориса Полозкова и Юрия Майорова

В пользу эпоксидной смолы

Среди судостроителей, занимающихся стеклопластиком, и самодельщиков, не утихают споры о преимуществах двух типов смол - полиэфирной и эпоксидной. В советские времена, кстати, в свободной продаже имелась только последняя по вполне подъемным ценам; нынешние фирмы, в том числе и иностранные, считают использование эпоксидной смолы вместо полиэфирной своим козырем и нередко даже упоминают этот факт в рекламе как доказательство эксклюзивное™ продукции. При современном засилии «полиэфирки» даем слово приверженцам эпоксидной смолы, которые поделятся опытом ее использования.

Российские эпоксидные смолы

Наиболее распространенные и доступные в России эпоксидные смолы - ЭД16, ЭД20 и ЭД22. Похожие по характеристикам смолы выпускаются в Чехии («Spolshemie») и Германии («Dow Chemikal»). Отвердителями для данных смол могут служить ПЭПА, ТЭТА и М-4.

ПЭПА - полиэтиленполиамин, наиболее часто используемый отвердитель для эпоксидных смол серии Д, имеет ярко выражен¬ный запах (нашатыря), является легколетучей жидкостью и требует хранения в закрытой таре. Обычное соотношение со смолой -10:1.

ТЭТА - триэтилентетрамин, обычное соотношение со смолой -10:1. Более подходит для заливки толстых поверхностей и более критичен к температуре.

М-4 («Модифицированный 4») - отвердитель красноватого цвета, более густой, чем ПЭПА и созданный, по всей видимости, на его же основе. Соотношение к смоле 100:20-22. Недавно появившийся отвердитель М-4 имеет ряд неоспоримых преимуществ:

1. Смола на основе М-4 получается очень прочной.

2. Температура выклейки может быть ниже 10°С (мы использовали М-4 при ремонте в цеху при температуре б-7°С и получили отличный результат).

3. Время полной полимеризации смолы - б ч. Есть лишь один минус - цена. Один килограмм ПЭПА стоит 190 руб., а килограмм М-4 - 290 руб.

Пластификаторы

ДБФ - дибутилфталат, маслянистая жидкость средней вязкости без особого запаха, применяется для придания пластичности конечному изделию. Модифицированная пластификатором смола становится менее хрупкой. Применяемый Процент в смоле - от 1 до 10. Обычно мы добавляем от 3 до 5%, если изделие должно быть жестким и хорошо держать форму. А если требуется более пластичное и упругое изделие, пластификатора можно добавить до 10%. При относительно невысокой цене ДБФ - 120 руб/кг он имеет одну технологическую особенность: его очень трудно полноценно перемешать со смолой, для этого необходимо разогревать смесь на водяной бане до 50-60° С и перемешивать в течение 2-3 часов.

ДЭГ-1 - не самостоятельный пластификатор, а эпоксиалифатическая смола, которая может использоваться в его качестве. Это вещество желтого цвета более густое, чем ДБФ. Соотношение с основной смолой - 2-5%. Надежно перемешивается без нагрева, делает смолу менее вязкой, предпочтительна в употреблении для «самоделыциков». Цена ДЭГ-1 - 300 руб./кг. Смесь смолы ЭД-20 и пластификатора ДЭГ-1 производится под маркой КДА.

Наполнители

В качестве наполнителей обычно используют древесные опилки, тальк, аэросил. Аэросил (диоксид кремния 5Ю2) – легкое порошкообразное вещество белого цвета - обычно продается в мешках по 5 кг. В основном аэросил применяется для изготовления шпатлевки и как загуститель, чтобы предотвратить стекание смолы

с вертикальных и наклонных поверхностей. Такая шпатлевка под¬ходит для грубого выравнивания поверхностей, заливания стыков. Обычное соотношение - 1-4 % по объему. В таком соотношении смола становится менее текучей и хорошо держится на наклонных поверхностях. Аэросил - очень легкий материал, его очень трудно размешать со смолой, поэтому советуем сначала растворять его в пластификаторе, а потом уже заливать в смолу. При работе с аэросилом соблюдайте осторожность, поскольку материал этот очень легкий и летучий.

Растворители

Растворители обычно очень редко добавляют в смолу, только в крайнем случае, когда необходимо сделать ее просто более жидкой. Наше мнение по поводу применения растворителя однозначно - добавлять его никак не более 2-3% от объема смолы. Дело в том, что растворитель испаряется быстрее, чем полимеризуется смола, отсюда в ламинате получаются крошечные отверстия, которые в дальнейшем пропускают воду. При работе с эпоксидными смолами есть технологические приемы, когда вязкость смолы не будет играть решающего значения.

Типичные мифы о эпоксидной смоле:

«Эпоксидная смола токсична и работать с ней очень вредно».

О токсичности эпоксидной смолы говорят все кому не лень, но тот, кто хотя бы раз был на производстве, где работают с полиэфирными смолами, знает, какой там стоит запах. На небольших отечественных верфях проделывают следующие вещи: отечественную «полиэфирку», имеющую запредельные характеристики по стиролу и другой «воняющей» гадости, разбавляют более экологически чистыми импортными смолами.

Стоит принюхаться к новой полиэфирной лодке, особенно в жаркую погоду и особенно в каюте - резкий запах стирола стоит там порой два-три года. Если разобраться, что же токсичного в эпоксидной смоле? Сама смола не выделяет ни запаха, ни вредных летучих соединений; отвердители же пахнут нашатырем, но в соединении со смолой готовый продукт абсолютно нетоксичен.

В цехах, где работают с эпоксидной смолой, нет необходимости в мощной вентиляции. Такая же смола используется при устройстве полов на фармацевтических предприятиях и в крупных супермаркетах, а также для изготовления и герметизации емкостей под жидкости. Для всех перечисленных сфер применения смолы санитарно-гигиенические нормы гораздо более жесткие, чем на производстве лодок.

«Работа с эпоксидной смолой сложная и требует дорогого профессионального оборудования»

Основная сложность работы с эпоксидными смолами возникает из-за ее более высокой вязкости по сравнению с полиэфиркой. Как и при работе с полиэфирной смолой, важно соблюдать технологию, уже опробированную другими, что исключит ошибки и брак. Применительно к мелкосерийному или штучному производству стоимость необходимого инструмента (кисточки, валики, весы, тара и т.д.) и расходного материала ничтожна, и при использовании метода ручной формовки этот инструмент ничем не отличается от используемого в полиэфирном производстве. Однако есть один нюанс: если мы работаем с самой прочной композицией (ЭД-16+ДЭГ-1 +М-4) желательно провести процесс постполимеризации. Необходимо отформованную и отвержденную деталь разогреть до температуры 50-60° С на 2-3 ч, что возможно даже в кустарных условия с помощью электрических или газонагревательных при¬боров. Такая деталь после окончания постполимеризации станет прочнее в 2-3 раза, поэтому этот процесс нередко именуют «закалкой». «Изделия из эпоксидной смолы получаются очень дорогие»

Сравнивать стоимость полиэфирной и эпоксидной смолы имеет смысл на примере обычной 5-метровой моторной лодки, при этом учитывая, что при равной прочности обшивки за счет эпоксидной смолы готовое изделие получается на 30-40% легче, а срок его службы в несколько раз превосходит срок службы корпуса из полиэфирной смолы.

Теперь цифры. Например, на такой катер ушло 500 кг стекло¬пластика при соотношении смола/стекло 60:40. Таким образом полиэфирной смолы в корпусе - 300 кг. Цена смолы М-105 - 100 руб./ кг., получаем 300x100 = 30 000 руб. Реально серийно произведенный в России из эпоксидной смолы корпус катера «Селенга 500» весит 270 кг. Таким образом, смолы там 150 кг. Цена смолы ЭД-20 - 175 руб./ кг., 150x175 = 26 250 руб. Как говорится, комментарии излишни...

Технологические приемы

Общеизвестно, что наилучшее соотношение смола/стекло -50/50. Как надежно и равномерно пропитать ткань и при этом не перерасходовать смолу?

Мы использовали следующий технологический прием.

Накрываем полиэтиленом стол (чтобы пленка не сдвигалась, прикрепляю ее скобами), потом взвешиваем на весах необходимое количество стеклоткани. Например, полотно длиной 5 м весит 1500 г. Приготавливаем 1500 г смолы, разливаем половину объема под ткань, расположенную на полиэтилене, и распределяем равномерно по всей площади, затем берем резиновый шланг и наматываем полотно максимально туго, чтобы сквозь ткань пропитывалась смола. Замотав половину ткани на шланг, укладываем вторую половину ткани и повторяем процесс. Накрученная таким образом ткань равномерно пропитывается, и смола распределяется, не оставляя сухих мест на ткани.

На такой способ пропитки волокна уйдет не больше 15 мин., за такое непродолжительное время смола не успевает «вскипеть», и у вас не будет необходимости наносить дополнительное количество смолы, тем самым не перерасходывая ее. Даже если смола и будет немного густой, можно дополнительно распределить ее по стеклоткани шпателем. Накрученную на шланг ткань укладываем на подготовленную поверхность при помощи шпателя с последующим разглаживанием валиком. Получится равномерно пропитанная стеклоткань с соотношением 50/50 со смолой. Замерив заранее всю стеклоткань, необходимую для производства корпуса, можно будет точно проконтролировать его вес. Такой способ нанесения смолы поможет сэкономить время и получить достойный по качеству результат.

Необходимые инструменты:

- весы;

- шпатели (шириной 200 мм);

- прикаточные валики;

- резиновые шланги диаметром 40-60 мм и длиной 1200 мм;

-стол (1200x2500);

-полиэтилен.

Как и в каком количестве размешивать смолу

Способом, описанным выше, можно размешивать относительно большое количество смолы одновременно (за один замес мы использовали до 5 кг смолы), но главное здесь время - если вы ее используете за 5-10 мин., ничего не произойдет, и смола не «вскипит». Если вам нужно небольшое количество смолы на время от 15 до 30 мин., используйте неглубокую и широкую тару. Но лучше не смешивайте более 700 г за один прием, хотя эти цифры и не абсолютны. Сначала заливайте отвердитель в приготовленную тару, а затем вливайте смолу (хотя многие советуют обратную последовательность действий). Объясняем почему.

Во-первых, когда вырабатывается вся смола, то на следующий день тару можно будет использовать повторно, во-вторых, плохо размешенная смола остается снизу, а это приведет к тому, что появятся участки, где смола останется липкой и не схватившейся из-за недостатка отвердителя. Не ставьте готовую смесь возле источников тепла - это ускоряет процесс полимеризации, смола может «вскипеть».

Если в помещении слишком жарко, используйте за один раз меньшее количество смолы, оптимальная температура - 20-23° С. Если на поверхности ламината появилась белесая пленка, немного липкая, этот процесс называется карбонизацией и происходит из-за повышенной влажности в помещении.

Практические советы по работе со стеклотканью

Надо знать, что самый крепкий и прочный стеклопластик вне зависимости от размера будущего изделия получается на основе тканей сатинового переплетения, обычное обозначение (Т-11, Т-13 и т.п.). У такого ламината нет конкурентов среди тканей иных типов плетения, однако такая ткань более плотная и требует тщательной пропитки, склонна к образованию морщин и пузырей. Она практически не тянется, ее лучше использовать в первых и последних слоях, а также для оклейки деревянных деталей.

Обозначение тканей для ровингов и стеклорогож - ТР (ТР-025, ТР-056, ТР-07). Это менее прочные ткани, цифры в марке обозначают вес 1 м2 в килограммах. Они более подходят для средних слоев, а также изготовления матриц и других толстых оболочек. Хорошо пропитываются и укладываются (хотя чем толще ткань, тем хуже она укладывается на радиусах), неплохо тянутся и практически не создают воздушных пузырей.

Стекломат как серьезный материал менее всего подходит для «самодельщиков». Он очень хрупкий, но из-за дешевизны и простоты работы с ним более подходит для использования при се¬рийной постройке из полиэфирной смолы.

При выборе стеклоткани следует обратить внимание на то, какой замасливатель использует завод-изготовитель. Импортные ткани и некоторые отечественные производители используют силановые добавки - такая ткань не требует отжига и сразу готова к употреблению. Некоторые отечественные производители тканей в качестве замасливателя применяют машинное масло или парафин, и такую ткань необходимо обжигать. Обрабатывать ткань газовой горелкой следует очень аккуратно, не пережигая, до светло-коричневого цвета.

В заключение надо сказать, что современные эпоксидные смолы наиболее подходят для самостоятельной постройки, так как обладают наилучшими показателями по прочности и долговечности.

Делай хорошо. Плохо само получится!

Сообщение отредактировал Hlopotun - Вторник, 19.06.2012, 20:27 |

| |

| |

| Доктор_Хопёров | Дата: Среда, 20.06.2012, 00:15 | Сообщение # 16 |

Сергей

Группа: Рыбаки

Сообщений: 2332

Награды: 25

Статус: На рыбалке

| Quote (Hlopotun) Ходите и не волнуйтесь! Смотрите под нос! (лодки!)

Спасибо, буду надеяться. За интересную и полезную инфу про эпоксидку - отдельная благодарность. Заодно хочу поделиться своим положительным впечатлением вот от этого эпоксидного клея http://www.oooecodom.ru/catalog/1496/23235/ - много лет его пользую. От обычной эпоксидки отличается ещё большей прочностью, более быстрой работой (эффект схватывания уже через несколько часов), лучше и равномерней наносится (удачный рецепт пластификаторов), очень экономичный в работе. Конечно, для крупномасштабных дел "Супер-Хват" слишком "кучеряво", но как ремонтный варианит - самое то.

«Как много известно о всякой чепухе и ничего — о клёве рыбы!» (с) Сократ

|

| |

| |

| Hlopotun | Дата: Среда, 20.06.2012, 19:25 | Сообщение # 17 |

Сергей

Группа: Совет Клуба

Сообщений: 5119

Награды: 22

Статус: На рыбалке

| Quote (Доктор_Хопёров) слишком "кучеряво"

Дома для мелочей лежит такая же "парочка". А знаете почему "кучеряво"? Фасовка мелкая! Больше платишь за фасовку. Для "крупных" дел я пользуюсь составом ХТ-119. А если обычную эпоксидку надо "побыстрее" - использую отвердитель "АФ-2". Но он портит "цвет лица". Во-первых его надо добавлять 20 - 25% (зависит от "аминного числа" партии), а во-вторых, это (по-косисенции - мёд) тёмно вишнёвого цвета. Так что результат - вишня с молоком. Если цвет не важен - великолепно!

Хочу предупредить, что как "великолепная парочка", так и ХТ-119 суть равнокомпонентные составы (т.е. из двух бутылок в один стакан поровну). Проще конечно, но, гарантия на них - 12 месяцев. Причём, если на "ЭДП" гарантия такая-же, то и через 10 лет не получал негативных результатов. А вот "равнокомпанентники" через 12 месяцев время от времени (скорее всего, это зависит от партии) превращаются в желе! Может и "желе" работает, но не проверял. Лучше, - НЕ БЕРИТЕ "НА ПОТОМ!" Я покупаю ХТ-119 (1+1 кг)=2 кг смолы за 690 рябчиков. Иногда на год и не хватает. Я - то ничего крупного из неё не делаю. Так, - по мелочам. Но детишки помогают. Что они из неё делают - не знаю, но смолы - нет! (Это очень напоминает мне вопрос, который задал нам в институте на лекции по химии преподаватель:"Кто назовёт мне самый легко испаряющийся металл - 5 баллов за семестр без прихода на экзамен!" Чего только не предполагали, а всё - нет! В результате он сообщил, что это - серебро! В курилке выяснили - почему. За день до этого на все РН-метры на кафедре поставили новенькие серебряные электроды. За одну ночь все они испарились. И теперь Завкафедрой пойдёт доказывать Проректору, что серебро - самый легко испаряющийся металл! Попробуй не докажи!)

Характеристики ХТ-119 прилагаю.

Делай хорошо. Плохо само получится!

Сообщение отредактировал Hlopotun - Среда, 20.06.2012, 20:29 |

| |

| |

| Hlopotun | Дата: Суббота, 23.06.2012, 14:24 | Сообщение # 18 |

Сергей

Группа: Совет Клуба

Сообщений: 5119

Награды: 22

Статус: На рыбалке

|

Как я ремонтирую свою ПЕЛЛУ.

Думаю, информация может пригодится и владельцам других пластиковых лодок.

Проблемы на моей лодке после 15 лет эксплуатации:

1. Гелькоут растрескался на кусочки от 10 до 2 мм диаметром и легко скалывался. Причём повреждена была только подводная часть днища.

2. Нижняя поверхность киля – всё покрытие размочалено, гелькоута нет

3. На борту, в носовой части, выше ватерлинии, обнаружил странное пятно, диаметром около 300 мм. Обнаружил по белёсой полосе вокруг пятна. При нажатии на пятно, оно казалось мягким и проминалось в центре миллиметров на 10. Убираешь руку – всё сразу встаёт на место. Скорее всего, в этом месте был сильный удар.

4. Продольные ребра жёскости на днище изуродованы абсолютно не понятным способом. Такое впечатление, что их неоднократно пытались наискосок надрезать отрезной машинкой с толстым кругом.

5. Отбортовка, идущая вдоль борта по всей лодке, прикрытая мягким пластиковым профилем (имитация привального бруса) вся поломана на куски длиной 200 – 250 мм. Из-за этого жесткость верхней кромки борта – нулевая. Борт ходит ходуном будто резиновый.

Что сделано.

Гелькоут.

Удалил всё, что потрескалось. Самый эффективный и безопасный инструмент для этой операции – шабер из большого напильника. Конец плоского напильника стачивается перпендикулярно широкой плоскости. Края слегка закругляются, чтобы не было острых углов. И – вперёд! Пробовал пользоваться стамеской - не фонтан! Получается очень много повреждений поверхности стеклоткани. Пытался использовать УШМ с проволочными щетками. Пробовал и мягкие и жесткие. Мягкие очень медленно работают. Они не скалывают, а потихоньку стачивают гелькоут. Да и пузо (моё)после работы мягкой щеткой – как спина у ёжика. Больно однако! Жёсткие (особенно – витые) работают быстрее, но отлетающие куски проволоки бьют больнее, да и повреждения стеклоткани случаются.

Удаление гелькоута, независимо от используемого инструмента, лучше всего производить в прозрачном щитке. Очки не защищают лицо.

Прежде чем принять решение о удалении гелькоута хорошенько подумайте. Работа не из лёгких и быстрых. Я решился на это только потому, что гелькоут очень плохо держался. Растрескивание гелькоута – нормальное явление на старых лодках. Если вовремя обратить внимание на появившиеся трещины, то их развитие можно если не предотвратить, то значительно замедлить. Мы для этого заливали (точнее – зашпаклёвали) появившиеся трещины эпоксидным клеем с добавлением пигмента. Обязательно на солнышке, чтобы корпус был горячим. Тогда лучше затекает в трещины. Пигмент добавляли под цвет лодки, чтобы потом не красить. Знаю, что для этих целей использовали и состав для заливки полимерных полов «Эповин». Та же эпоксидка, но с разбавителями и пигментированная.

Киль.

Параллельно с ремонтом киля было решено провести мелкую, но необходимую его модернизацию. Проблема в использовании Пеллы с подвесным мотором состоит в том, что из-за высокого и толстого киля, оканчивающегося непосредственно на транце, при установке мотора на штатное место (по середине транца), возникал подсос воздуха к винту. Что выражалось в периодическом пропадании подачи охлаждающей воды на низких оборотах и резкому прорыву воздуха к винту – на высоких. Приходилось сдвигать мотор к борту. Выходов из такого положения только два: или срезать киль так, чтобы он не доходил до транца минимум на 500 мм или делать выносной кронштейн, чтобы отодвинуть мотор от транца. Так как киль нужно было капитально ремонтировать из-за его износа, был принят первый вариант – резать!

По рекомендациям спецов, которые занимались ремонтом Пелл на турбазах (статья была в «КиЯ») решил избавиться от наполнителя в киле. УШМ с тонким кругом прорезал киль вдоль, стараясь резать как можно ближе к боковой части киля. Удалил отрезанную полосу стеклопластика, а дальше стамеской и фомкой по кускам выковыривал наполнитель. Назвать пенопластом то, что я выковыривал, можно с очень большой натяжкой. Это какая-то губка, пропитанная водой! Режешь ножом – течёт вода. Следует учесть, что перед ремонтом лодка 2 года лежала на борту (прислонённой к сараю), во дворе, на солнцепёке.

Вместо этого «пенопласта» установил сосновый брус 40х40. В носовой части киль составной, из 3 частей. Клеил ХТ-119, шпаклевал этим же составом с наполнителем – микросферами. Оклеил стеклотканью в 3 слоя. То место, где появилась здоровенная дыра от вырезанного киля, заделал стеклотканью (8 слоёв) до толщины корпуса.

Место удара.

По уму, нужно было вырезать и наложить заплату. Не стал. Снаружи наложил слой эпоксидки 2 – 3 мм, с запасом по краям, накрыл толстым полиэтиленом, изнутри корпуса сделал вакуумный мешок и загнал (всосал) смолу через корпус. Получилось нормально. По периметру смола прошла насквозь. Пришлось, правда, изнутри немного погреть корпус рефлектором. Для пропитки использовал ЭД20. Побоялся, что ХТ-119 при нагреве слишком быстро «встанет». Излишки смолы сошкурил. Отремонтированное таким способом место по жесткости не отличается от остального корпуса. А так как это место выше ватерлинии, надеюсь, что проблем не будет.

Рёбра жесткости на днище.

Все повреждения зашпаклевал ХТ-119 с микросферами, зашкурил и оклеил в 1 слой стеклотканью, с перехлёстом на корпус миллиметров на 30. Думаю, в этом месте лишняя толщина не помешает. При следующем ремонте заделаю эти рёбра изнутри лодки вообще. Заложу стекложгут и залью эпоксидкой. Пусть это прочности лодке это и не прибавит, так хоть грязь в них не будет скапливаться.

Всё, о чем говорилось ранее – сделано. Дальше – о том, что ещё предстоит.

Привальный брус.

С этим дела обстоят не очень. Из-за того, что лодка хранилась на борту, корпус потерял форму. Теоретического чертежа или такой же лодки (для обмеров) найти не удалось, а нужно сделать 2 или 3 временных шпангоута для восстановления формы. Но… Идея уже есть. Хотя таким способом я и не смогу получить «родных» очертаний борта, но что делать! Хочу установить изнутри, вдоль бортов, рейки 12х40, распереть их регулируемыми распорками и подобрать наиболее «похожий» профиль борта. Потом снаружи, из таких же реек, формовать привальный брус размером 24х40. Далее – приформовка бруса стеклотканью на эпоксидке. Потом – оклейка всего корпуса стеклотканью в 1 слой (т.к. гелькоут ободран, то нужна защита), окраска, и – на воду!

Все необходимые для этого материалы есть. Может кто подскажет, где можно достать ВРЕМЯ для работы? В интернете предложений нет!

Пояснения к фотографиям.

На 01 видно как деформирован борт, полоса на днище (параллельно килю) – заклеенное ребро жесткости, на срезе киля через один слой стеклоткани (видно на 02 и 03)ещё просвечивает заложенный в киль деревянный брус, пятно от киля до транца – заделанное отверстие от срезанной части киля. Корпус после удаления гелькоута ещё не шпаклевался.

На 04 всё белое – нанесённый первый слой шпаклёвки (ХТ-119 + микросферы).

На 05 – рым-болт, который удалил с трудом. Ниже рым-болта видно в каком состоянии ко мне попала лодка – тёмно-зелёное покрытие. Разноцветные разводы вокруг – предыдущие покрытия.

На 06 – желтые разводы на белом это второй слой шпаклёвки. Подкрашивал шпаклёвку специально, чтобы вдеть, где шпаклевалось повторно, а где нет.

На 07 – часть ребра жесткости до шпаклёвки и оклейки. (Оклеенное ребро видно на 01.)

Делай хорошо. Плохо само получится!

Сообщение отредактировал Hlopotun - Суббота, 23.06.2012, 14:59 |

| |

| |

| Hlopotun | Дата: Суббота, 23.06.2012, 15:10 | Сообщение # 19 |

Сергей

Группа: Совет Клуба

Сообщений: 5119

Награды: 22

Статус: На рыбалке

|

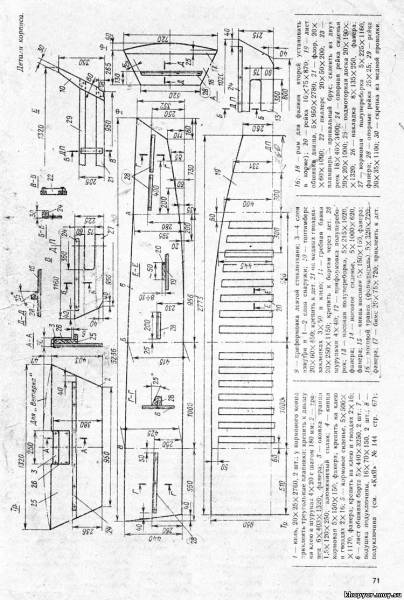

Ещё одна "деревяшка".

Довольно сложная для изготовления, но ходовые качества на вёслах...

Делай хорошо. Плохо само получится!

|

| |

| |

| Hlopotun | Дата: Суббота, 23.06.2012, 15:41 | Сообщение # 20 |

Сергей

Группа: Совет Клуба

Сообщений: 5119

Награды: 22

Статус: На рыбалке

|

Продолжение "Старое знакомое дерево"

ИЗ ШПОНА, КАК ИЗ СТЕКЛОПЛАСТИКА.

На болване строят корпуса судов сравнительно небольших размерений, имеющих большую кривизну наружной поверхности. При этих условиях используется эффект «яичной скорлупы» — т. е. повышенной жесткости обшивки за счет ее двояковыпуклой формы. В этом случае обшивка, выклеенная из нескольких слоев шпона, не нуждается в подкреплении шпангоутами и стрингерами. В результате можно получить легкий корпус с большим полезным внутренним объемом.

Для формования необходимо изготовить прочный и жесткий болван; обычно его делают с обшивкой из реек. Работа эта трудоемкая и требующая больших затрат материалов, причем с увеличением размерений корпуса затраты на постройку болвана повышаются и занимают заметную долю в стоимости готового судна. Компенсировать эти затраты можно только при постройке нескольких корпусов на одном болване.

Если этот метод применяется для постройки сравнительно крупного судна, ощущается и еще один недостаток: детали внутренней обстройки, переборки и прочий набор можно устанавливать только после съема оболочки с оснастки. Трудоемкость самого формования обшивки сокращают путем использования приспособлений и электрифицированного инструмента для подгонки и обрезки кромок полос шпона, пистолета (степлера) для крепления шпона к болвану посредством скрепок. Первый слой шпона укладывают на разделительный слой из бумаги или целлофана, чтобы облегчить снятие готовой оболочки с болвана. Иногда обжатие слоев шпона осуществляют при помощи вакуумного мешка — накрывают болван полотнищем прорезиненной ткани (используют и полиэтилен), удаляют из-под него воздух (не пылесосом, естественно), в результате чего атмосферным давлением полотнище плотно обжимает слой шпона по обводам болвана.

Делай хорошо. Плохо само получится!

Сообщение отредактировал Hlopotun - Суббота, 23.06.2012, 15:41 |

| |

| |

|

|